UPVC型材焊接强度影晌因素

栏目:行业动态 发布时间:2021-06-01 15:53

型材焊接强度这一性能很重要,因为它的好坏,直接影响整个窗的使用性能,更影响到使用者的起居生活。影响UPVC塑料型材焊接强度因素很多,本文拟从型材...

型材焊接强度这一性能很重要,因为它的好坏,直接影响整个窗的使用性能,更影响到使用者的起居生活。影响UPVC塑料型材焊接强度因素很多,本文拟从型材的断面结构、原辅材料、混合工艺、挤出工艺及焊接工艺等因素分析其对型材焊接强度的影响。

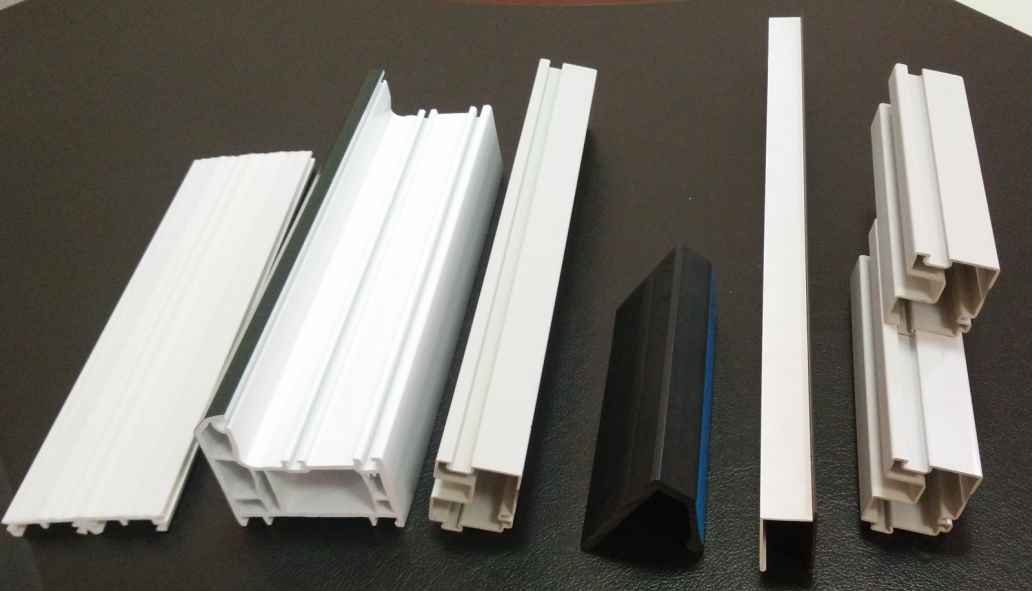

1型材断面结构的影响

型材的物理机械性能与异型材断面结构有很大关系。假设型材断面结构设计不合理,即使再好的原材料及再优良的设备也无法保证型材的质量。就窗用型材焊接强度这一性能来说,焊接接触面积大的断面就比焊接接触面积小的断面焊接强度要大,即使是同一断面,壁厚大的要比壁厚薄的型材焊接强度大,这就是点接触及面接触受力强度不一样的原理。在即将要公布实施的GB/T8814—200X标准中焊接强度测试形式有所改变,它主要评价型材的可焊性。对焊接强度计算还要引入型材断面惯性矩,这样对型材断面设计就起有指导作用。这样我们就可以依据惯性矩的值来优化设计,提高型材焊接强度。

2原辅材料的影响

UPVC塑料型材焊接强度受原辅材料性能影响很大。原辅材料性能的波动直接影响到型材焊接强度。它主要受聚合物、润滑剂、填料等原材料的影响。在UPVC塑料型材生产中,PVC树脂本身的性能已对型材的性能影响较大。一般来说,UPVC塑料型材生产都采用悬浮聚合的疏松型树脂,因为此类树脂干流动性好、吸油性好、易塑化、成型时间短、加工操作方便,且制品性能优良等。考究PVC树脂的性能,就只是考究其分子量及分子量分布的大小。从UPVC型材生产用的5型号树脂来分析,其粘度一般控制在106~116之间,分子量分布在1.5~2.0之间。一般来说,PVC树脂的平均分子量较低时,其熔体流动性较好,加工成型容易,型材的表面光泽好,焊接强度高。PVC树脂分子量增大时,其熔体流动性变差,加工成型困难,这样就很难保证型材的焊接强度。所以一般PVC树脂的粘度都控制在108~113较佳,过高过低都会对型材焊接强度性能产生较大影响。

大家知道,PVC树脂属于无定形结构,它没有明显的熔点。从理论上讲,它的熔融范围在160oc~190oc之间,200℃以上分解,但实际上工业生产的PVC树脂由于有不正常结构的存在,诸如双键、支化点、残存的引发剂基端、含氧结构等,这些结构上的缺陷明显降低了树脂应有的稳定性,一般高于100℃的温度下便开始分解,而PVC的加工温度远远高于100℃ ,因此,在加工PVC塑料制品时,必须添加稳定剂。而现在用得较好的稳定剂为复合稳定剂,此类稳定剂用量少,稳定性好,对加工成型有很大帮助,但复合稳定剂中往往含有低分子物质,此类低分子物质就会大大地降低了型材焊接强度。所以选用复合稳定剂时,要尽量选用低分子物质含

量低的复合稳定剂。

UPVC塑料型材生产中,为了改进树脂熔体的流动性,往往加入润滑剂,而润滑剂的品种和用量都有会影响型材的焊接强度。润滑剂中若有低分子物质,如分子量只有几百的PE蜡,必定会降低型材的焊接强度。用量偏多时,虽然型材表面光泽较好,但型材的焊接强度影响很大。

UPVC塑料异型材生产中,有时会加入环氧大豆油、DOP等增塑剂,作为窗用型材,较好不加增塑剂,因为加增塑剂后,制品的耐热性及耐腐蚀性均降低。但一般说来,对于相同的PVC体系,适当地加入少量的增塑剂会促进塑化,提高型材焊接强度。在UPVC塑料型材生产中,为了改善加工性能,增加制品的尺寸稳定性,提高其硬度,一般加入无机填料CaCO3。用得较多的为轻质CaCO3,而轻质CaCO3中有轻质普钙和轻质活性CaCOs,后者的使用会提高型材的焊接强度。因为活钙是用偶联剂、表面活性剂等对轻质Cac0趔 行表面活化处理,提高了轻质Cac0。粒子与PVC树脂及有机加工助剂分子间的亲合力,改善了加工性能和提高型材焊接强度。

3混合工艺的影响

UPVC塑料型材生产中,其较早要工序便是配料混合。混料工艺对型材性能也影响很大。很多时候,人们想到的是混料工艺只对型材外观,如色差影响较大,其实它对型材的焊接强度也有较大影响。混料含热混和冷混两个过程。一般都是常温下落料,然后在混合机叶片转动搅拌下升温至120℃左右,然后卸料冷混,降温~1J45℃以下出料。混料过程一般都是扩散、对流、剪切三种作用过程。扩散作用便利于各组分之间的浓度差,使组分微粒从浓度高的区域向浓度低的区域迁移,从而达到组成的均一。对流和剪切都是利用机械力作不规则流动,使物料组分达到均一的混合过程。从常温到90℃左右时,升温速度较快,之后升温缓慢,因为在90℃之前混合的三个作用较为剧烈。常温时,PVC颗粒大小不一,小颗粒较多,在挤出成型过程中极易引起塑化不均匀。当温度达45℃ ~50℃时,大的堆集粒子受剪切破碎成小粒子,小颗粒吸收了热性和机械性而活性增大,逐渐结合其它颗粒,使颗粒增大。当温度达115℃时,粒子变得大而均匀,小颗粒消失。且颗粒边因部分凝胶化而变透明和半透明状。到120℃时,PVC颗粒趋向稳定,且凝胶化程度更深。整个过程颗粒反复的结合和均化,颗粒增大,起到致密作用,使颗粒的表观密度达到较大值,提高了挤出产量,促进挤出成型的均匀塑化,提高了型材焊接强度及其它性能。当混料温度未达到预定要求便卸料冷混,PVC颗粒的重新结合和均一未完全,就影响到颗粒的表观密度及凝胶化,便会影响挤出成型的塑化度,降低型材焊接强度及其它性能。4挤出工艺及焊接工艺的影响在UPVC塑料型材生产中,其挤出工艺对型材塑化度影响较大,即直接影响到型材焊接强度。一般挤出成型温度控制在160℃一200℃之间,使物料能充分塑化(一般挤出塑化度控制在80%左右)后挤出成型。在此过程,塑化充分会提高型材焊接强度。在挤出过程中,料筒第三段末处有个真空排气装置,能把料筒内的分解气体及低分子量物质、水蒸汽等排出。排气畅通,能把水蒸汽、分解气体及低分子物质排出,使挤出型材光滑致密,型材焊接强度会提高,反之,型材壁或筋部会粗糙或有气泡,会降低型材焊接强度。一般情况,挤出中的连接颈处的多孔板要装上,这样,使颈头处的压力(即背压)增大,物料塑化均匀,挤出后型材密实,提高焊接强度。型材做好了,但其焊接强度仍未定值,还受焊接工艺的影响。

因型材(如塑化度)各异,可对焊接工艺进行适当调整。当型材塑化度不够时,可适当提高型材的焊接温度和焊接压力,这样会提高型材焊接强度。型材焊接时,有个环境温度问题,若存放型材的温度和焊接场地温度相差太远,要在室温停放24小时后才能焊接,否则因型材焊接后产生内应力过大,降低型材焊接强度。型材下料时,若切割的面不平行,造致焊接面积不均匀,也会降低型材焊接强度。焊接焊布若加热不平衡,使型材对接面受热不均,也会降低型材焊接强度。

5结论

(1)型材断面结构、原辅材料、混料工艺等多种因素,对PVC型材焊接强度均有影响。

(2)提高PVC体系的塑化性能,也是提高型材焊接强度的具体方法。

(3)不合理的焊接工艺及实验条件也会黝向型材焊接强度。

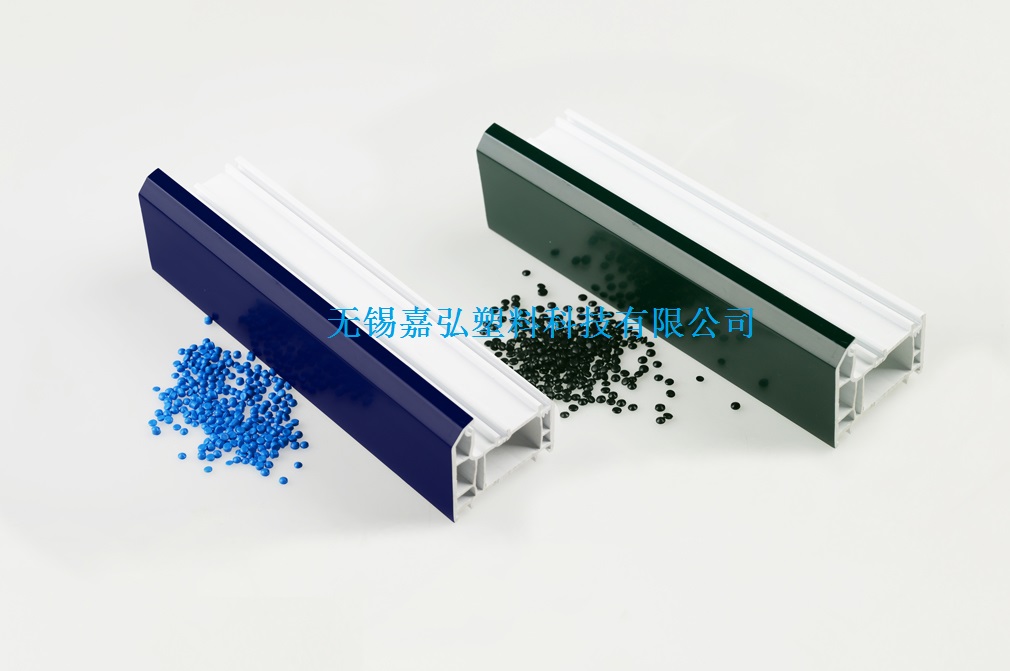

无锡嘉弘塑料科技有限公司拥有近30年改性PVC颗粒料的研发、造粒生产经验,专业技术服务团队可为客户提供一站式系统解决方案。如想了解更多关于产品的信息,欢迎登录我们的官网∶www.js-plastics.com,咨询在线客服或拨打热线。固话:0510-68755207 手机:15190220696,我们将竭诚为您服务。

(免责声明: 本站内收录的所有教程与资源均来自于互联网,其版权均归原作者及其网站所有,本站虽力求保存原有的版权信息,但由于诸多原因,可能导致无法确定其真实来源,请原作者原谅!如果您对本站教程与资源的归属存有异议,请立即通知小编,情况属实,我们会较早时间予以删除。)